Con el fin

de instalar correctamente el controlador Mega es

necesario seleccionar e instalar los componentes del sistema de combustible

adecuados para su motor. Lo más importante son los inyectores de

combustible que seran del tamaño correcto en términos de capacidad de flujo. De

hecho, la mayoría de los inyectores son de un tamaño similar físicamente,

aunque tiende a haber más variación en el cuerpo de acelerador que de inyectores en el puerto. Las dimensiones típicas de un inyector multipunto son los siguientes:

Estos son los mas comunes:

Aquí tenemos dos

inyectores TBI. Uno de la izquierda es un Holley 85 libras/hr, a la derecha un inyector de GM TBI de un Corvette 1984:

Inyectores con una capacidad de flujo demasiado grande serán más

difíciles de ajustar con el motor al ralentí y en marcha dde crucero. Inyectores con pequeña capacidad de flujo pueden matar de hambre el motor a

plena potencia y dañar gravemente el motor. Para determinar el tamaño de su

inyector debe multiplicar potencia estimada

(HP) de su motor por el consumo de freno específico de combustible (BSFC)* y

se dividen por el número de inyectores y el ciclo de trabajo que desee y

obtendrá una estimación aproximada de tamaño de inyector :

Flujo de Inyector = (HP * BSFC) / (nº Inyectores * DutyCycle)

por ejemplo, un gasolina de 135 caballos motor de 4 cilindros alimentado con dos inyectores da 0,55 consumo específico de

combustible de freno:

(135 HP * 0,55 libras / hr / HP) / (2

*. 85) = ~ 43.7 libras/hr

Inyectores con flujo nominal entre 42 y 45 lb/h estarían bien en este caso.

*

BSFC es la cantidad de combustible que el motor utiliza para hacer un

caballo de fuerza durante una hora. Por lo general, entre 0,42 y 0,58 con

el acelerador totalmente abierto. Motores aspirados con procesos de combustión eficientes estan en el extremo inferior de la escala BSFC [~

0.45], los motores sobrealimentados tienden a ser hacia el extremo superior [~

0.55].

Tambien puede utilizar la siguiente tabla para seleccionar los inyectores sobre la

base de la potencia total del motor y el número total de inyectores:

Los inyectores generalmente se clasifican en

libras /

hora o

cc / min. El factor de conversión aceptados entre estos

depende un poco de la densidad del combustible, lo que cambia con la

formulación (es decir, según la temporada), pero la conversión generalmente

se utilizada para la gasolina es:

1 lb/hr ~ 10,5 cc/min

Otra forma

de seleccionar los inyectores es llevarlos de un motor que hace que casi la

misma potencia que el motor que estamos inyectando [suponiendo que el mismo número de

inyectores].

Si el

regulador es ajustable (muchos de los del mercado de accesorios lo son), también

puede ajustar la presión del combustible para alcanzar ciertos niveles de flujo. El cambio

de la presión de combustible no afecta a la velocidad de flujo tanto como usted

podría pensar, ya que se basa en la raíz cuadrada de la relación de

presión.

La fórmula es:

nuevo caudal = caudal antiguo × √ (nueva presión ÷

presión anterior)

Así, por

ejemplo, si usted tenía inyectores de 30 lb/hr presion de 43.5 psi, y paso a 50 psi, se llega a:

Caudal nuevo = 30 * √ (50/43.5) = 32

lb/hr

No utilice más de 70 psi de presión de combustible o los inyectores no se podran abrir/cerrar correctamente.

Sin embargo,

no deberia instalar los inyectores con una capacidad de flujo mucho mayor de lo que

necesita. Inyectores muy grandes le van a crear problemas

de ancho de pulso a plena carga que le hará muy difícil el ajuste. Se puede

estimar el ancho de pulso de ralenti de antemano. Para la sintonía adecuada,

tendrá un ancho de pulso de inactividad de al menos 1,7 milisegundos. Para

calcular el ancho de pulso a plena carga, recordar que la ecuación de

abastecimiento de combustible para la Mega es la siguiente:

PW = REQ_FUEL * VE * MAP * E + aceleración+ Injector_open_time

Por lo

tanto, encontrar el REQ_FUEL que corresponde a su caudal de inyección y el

tamaño del motor. Hay una calculadora REQ_FUEL en MegaTune (se puede predecir, si tienes un arbol de levas de serie o stock aprox 25 kP, aprox 35 kPa con arbol de levas cruzado) Si usted tiene el motor en

marcha, puede consultar el MAP en ralenti. Después, sólo necesitará

la VE al ralenti (y el tiempo de apartura de inyeccion) para predecir el ancho de pulso

inactivo, ya que es mínimo cuando no hay enriquecimiento (E = 0, aceleración =

0). Tenga en cuenta que es necesario utilizar la «transferencia» REQ_FUEL ,

que se ajusta por el número de inyectores y su puesta en escena.

Una buena

"regla de oro" para VE al ralenti es del 30%. Usted puede usar en realidad

un 20% o 40% dependiendo de cosas como la compresión, que se superpone a la

sincronización del encendido, etc, pero el 30% estará lo suficientemente cerca

para darle una buena idea de ancho de pulso de ralenti. Y el uso de 1,0 ms

para el tiempo de apertura de los inyectores, a menos que tenga una muy buena

razón para no hacerlo.

Por ejemplo,

en uno de los motores:

PW = 6,3 ms * 30% * (33 kPa / 100 kPa) + 1,0 ms = 1,62

ms

Y el PW medido al ralenti fue de 1,7 ms. Así que estos inyectores están bien en este motor,

pero por poco. Si hubiera sido de 1,2 o 1,3 milisegundos, estos inyectores presentan problemas de ajuste muy significativos para este motor.

Los inyectores

con frecuencia tienen la identificación con números estampados en ellos.

Estos no debe ser utilizados más de 80 a 85% del ciclo de trabajo. Sin embargo, las

tasas de inyección siempre se especifican con servicio al 100% y una presión

nominal (normalmente 43,5 psi = 3 atmósferas). El fabricante le deja a usted para

determinar la presión del sistema y ciclo de trabajo máximo con el fin de

calcular el flujo resultante.

Los inyectores

son accionados por una señal eléctrica recibida de Mega que

los escita a través de la fuente de 12 voltios para abrirlos. Una vez que están

abiertos, el flujo se mantiene a una velocidad constante hasta el cierre. La cantidad de

tiempo requerido para abrir y cerrar los inyectores se especifica en Mega como el "Tiempo de apertura del inyector"(normalmente

alrededor de 1,0 ms). He aquí un ejemplo de la tensión de un pulso para inyector de baja

impedancia, la corriente y el flujo de combustible:

Modulación de Ancho de Pulso (PWM)

Los inyectores son de alta impedancia o baja impedancia. Los inyectores de alta

impedancia (generalmente alrededor de 12-16 ohms) puede tener un suministro de

12v directamente, sin un controlador de forma de corriente. Los de baja impedancia

(por lo general por debajo de 3 ohmios) requieren alguna forma de limitación de

corriente. Con Mega, puede utilizar

resistencias para limitar la corriente, o puede utilizar

la modulación por

ancho de pulso (PWM), que es una solución de software integrada en

Mega.

PWM funciona al cambiar de tierra a 12 voltios para encender y apagar muy rápidamente el inyector (en unos 0,000059s). La relación entre el

tiempo "encendido" y "apagado" determina la corriente a través

de los inyectores. Sin embargo, la forma más fácil de pensar en el % PWM es como

un porcentaje de la tensión de alimentación, por lo que el PWM del 50% en un

suministro de 14 voltios sera 7 voltios,

en promedio, para el 28%

sería de 4 voltios, etc

Recuerde que el ancho de pulso y % PWM son dos cosas diferentes. Ancho de

pulso es la duración total de la señal PWM, mientras que % es la proporción de

tiempo Conectado-Desconectado en el pulso.

Así, en la

ilustración anterior, el ancho de pulso para ambos es el mismo, pero el % de PWM

para los primeros es de 50%, mientras que el segundo es del 25%.

El % PWM podrá utilizar depende del circuito que tienga. La versión

2.2 de hardware en general, requiere alrededor de 55% al 75% PWM. A menudo,

el motor funcionará con valores más bajos, pero no tiene suficiente voltaje

para volver a activar el inyector.

Tenga en cuenta que el uso de código embebido versión 2.986

o superior desactiva PWM durante el arranque, permitiendo valores de %PWM más bajos.

La placa FlyBack le permite reducir el % PWM de manera espectacular, por lo general

un 30% o menos. También ayuda a cerrar los inyectores más rápido.

Con mejor control del tiempo de retorno (flyback), puede reducir los tiempos de

apertura del inyector, y aumentar la

duración de la parte controlable del ancho de pulso (es decir,

después de que el tiempo de apertura )

Lo importante sobre el tiempo de inyección abierta es que establece un

límite inferior para el ancho de pulso así que si tienes apertura de los inyectores de 1.7ms, no se

puede bajar a 1,6 o menos, incluso con VE = 0.

Con menores tiempos de

apertura (al permitir la tensión total, es decir sin PWM), usted puede

conseguir que los inyectores abran más rápido.

Su motor necesita una cierta cantidad de combustible para funcionar

correctamente en ralenti cuando haya calentado totalmente. Si esta

cantidad es inferior que la inyectada durante el tiempo de apertura de los

inyectores, siempre ira gordo y no tendra manera de reducirlo, salvo con la reducción de la presión del combustible.

Tenga en cuenta que PWM está desactivado durante el arranque (en códigos superiores a v2.986 ) para que los inyectores tomen el voltaje de la batería completa.

Esto tambien hace dificiles las condiciones de arranque (bajos voltajes de

arranque, etc) pero tambien es menos probable que los inyectores no abran. Esto

no es posible conseguir con resistencias, a menos que idee una manera de evitarlas

durante el arranque.

El cableado es el mismo para alta o baja impedancia.

Para

superar el número recomendado de inyectores (ver más abajo)

o bien necesitara resistencias en serie con cada inyector o una modificación

en la

configuración del tiempo de retorno (flyback setup).

La imagen siguiente es una guía para ver si es necesario utilizar resistencias o la placa FlayBack :

|

Resistencia

|

Nº inyectores

(total)

|

Mega

Hardware

|

PWM

|

| Alta ( 12 - 16 ohm) | Hasta 12 | V2.2 | No usar PWM |

| Baja (> 2.4 ohm) | Hasta 4 | V2.2 | Usar PWM |

| Baja (> 2.4 ohm) | Mas de 4 | V2.2 |

Usar resistencias

o

flyback board

|

| Baja (< 2.4 and > 1.2 ohm) | Mas de 3 | V2.2 |

Usar resistencias

o

flyback board

|

| Baja (< 1.2 ohm) | Hasta 2 | V2.2 | usar PWM |

| Baja (< 1.2 ohm) | Mas de 2 | V2.2 |

Usar resistencias

o

flyback board

|

Una forma segura de saber si puede o no utilizar el circuito flyback estándar

V2.2 es tener un fallo de flyback. El circuito, a menudo fallara después de algún tiempo a

altas rpm y cargas, en vez de ocurrir al iniciar el motor por

primera vez. Generalmente, cuando falla el circuito de retorno, la Mega aparentemente funciona

bien en la escitacion de los inyectores, pero no el coche.

Los signos de una falla inminente son:

- Mega a menudo

requerirá mayor PWM% en el tiempo

- El motor puede

empezar a funcionar de manera irregular, especialmente a altas rpm y

cargas

- los inyectores

pueden quedar abiertos e inundar el motor.

Cuando falla el retorno, a veces Q1 (el TIP32 de la parte inferior

de la PCB) se ve bastante feo, todo quemado, en cambio a veces se ve

bien.

Si Q1 se ve quemada, esto es un signo seguro de un fallo de retorno.

Después de esto, es necesario

adoptar la flyback board, o utilizar resistencias

de inyectores.

Para utilizar Flyback board, se descartan muchos de los componentes originales flyback V2.2, así

que no reemplaze nada hasta que instale la flyback board.

Sin embargo, si usted va a reparar el circuito de retorno V2.2 y

utilizar resistencias

de inyectores, es necesario sustituir una serie de componentes:

- Q1 - 497-2629-5-ND

- U7- el FET IC - IXDI404PI-ND

- Q2 y Q7, los

FET - IRFIZ34G-ND ×

2

Las resistencias y diodos del circuito de retorno V2.2 parecen

sobrevivir el fallo de flyback general, aunque podía pedirlos y reemplazarlos

para estar seguro (son razonablemente barato).

Estos son:

- R12 y R17 - 22QBK-ND

- R32 - 270H-ND

- D20, D22, D23 - 1N4001DICT-ND

- D21 - 1N4753ADICT-ND

Con el fin de evitar fallos futuros de flyback, puede adaptar la placa de retorno (flyback board) o resistencias en los inyectores.

La placa de retorno:

- permite a los

inyectores abrir un poco más rápido que las resistencias se, mejorar

el rango dinámico de los inyectores (las resistencias añaden aproximadamente

1,0 milisegundos en el tiempo de apertura del inyector),

- la placa de retorno de inyectores da toda la corriente durante el

arranque, lo que podría hacer un mejor arranque cuando hace mucho

frío o cuando la batería es minima

- la placa de retorno le permite minimizar la corriente a

través de los inyectores, teóricamente ayudándoles a durar

más tiempo debido al calentamiento menor de las bobinas de los inyectores.

- la placa de retorno y los componentes son más baratos en algunos casos

que las resistencias, si se compra nueva.

Sin embargo, las resistencias son:

- más simples

- no tienen

componentes activos a fallar

- requieren poco

cableado adicional

- Y han sido

probados en millones de aplicaciones OEM de mediados de los ochenta.

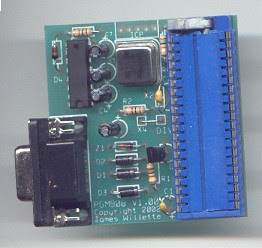

La pcb Flyback

Gente que usa inyectores de

muy baja impedancia en V2.2 han informado de problemas con el fallo del circuito de retorno. Por lo

general, esto ocurrirá con 4 o más inyectores de baja impedancia, como los inyectores

Holley TBI

de 85 libras/hr . Esto se puede evitar mediante

el uso de resistencias en serie con los inyectores, y la desactivación de la

modulación de ancho de pulso (PWM). Sin embargo, una solución más

elegante que PWM es la placa Flyback.

La placa flyback 'tarjeta secundaria'

adicional para Mega V2.2 que hace una serie de cosas:

- Proporciona a cada inyector un circuito de retorno separado

- Utiliza

componentes 'pesados' capaces de manejar altas corrientes y transitorios

- Cuenta con un disipador de calor de aluminio muy generoso

- Invoca los

circuitos flyback sólo después de que PWM ha terminado, eliminando la carga

sobre los componentes flyback durante PWM.

La placa Flyback debe ser utilizada en conjunción con la versión del

código incrustado

de 2.986 o superior. Este

código tiene el código de conmutación adecuado para usar los circuitos

Flyback después que termine PWM.

Este es el esquema de la placa FlyBack:

Para montar la pcb flyback, siga estas instrucciones:

1) desactivar el circuito existente del flyback. Puede hacer esto cortando las derivaciones a D22 y D23. Si lo desea, puede quitar los componentes restantes del flyback. Son: R32 (270 ohm, ½W ), Q1 (TIP42 transistor) y D21 (diodo Zener 36V ). La eliminación de componentes es más fácil si corta las puntas, entonces Retire cada cable por separado. Esto pone menos calor en la PCB y demas componentes.

2) si está actualizando los componentes del tiempo de retorno debido a una falla del flyback, reemplace el controlador FET 34151 IC y las dos FET(IFRIZ34) de este modo.

3) instalar y soldar R101 R102 R103, R105, R106 y R107. Todas estas son resistencias de 270 ohm, ½W {270H-ND}.

4) instalar y soldar R104 y R108 {1,0 Kohm, ¼W}.

5) instalar y soldar D100 y D103 {diodos de recuperación rápida, FR302DICT-ND}. Asegúrese de orientarlos Como muestra la PCB.

6) instalar y soldar Q103 y Q106 {transistores, PN2222AD26ZCT-ND}. Tenga en cuenta la orientacion del componente segun muestra la pcb. Tienes que doblar la pata del medio ligeramente para que entre en los agujeros.

7) instalar y soldar D102 y D104 {diodos Zener de 36 v, 1N4753ADICT-ND}. Asegúrese de orientarlos bien.

8) antes de instalar los cuatro transistores T0-220, necesita fabricar el disipador de calor. Necesita dos largos trozos de ángulo de aluminio (89mm) de 13 mm x 19 mm, con grosor de 1.0 mm a 2.0 mm).

Asegúrese de que su disipador no es mayor de (89mm) para que entre en la caja. El borde del disipador está al ras con la caja. Asegúrese de perforar el extremo correcto de la caja (el extremo DB9/LED). Verifique que el disipador asiente plano atornillado a la caja.

9) Montar el disipador, pero no fijarlo a la caja

10) dobla los cables del TIP125 transistor

Darlington Q102 y Q105 de forma que los agujeros de montaje y los cables se alinean tanto con el PCB como con el disipador. Asegúrese de que los cables del transistor no toque el disipador!

Aplique pasta termica entre los dos ángulares, y también entre los transistores, mica y disipador. Atornilla los transistores en su sitio utilizando tornillos y tuercas utilizando un kit aislante de mica entre cada transistor y disipador de calor. Obre con cuidado ya que el espacio es limitado.

Puede que tenga que recortar la mica con tijeras afiladas para que ajuste correctamente.

Suelde el transistor en su lugar.

Utilice un polímetro con su mayor resistencia para comprobar que usted tiene resistencia "infinita" entre la pestaña metálica del cuerpo del transistor y el disipador de calor. Si este no es el caso, su aislante no es aislante. Averigue por que, puede que tenga que des-rebabar los agujeros de montaje en el disipador (con una broca de mayor diameto se matan las aristas). También se puede lijar la superficie del disipador donde los transistores perno asegúrese de limpiar a fondo el disipador después.

No continúe hasta que haya aislado eléctricamente la pestaña de montaje transistor TIP125 del disipador de calor!!

11) dobla los cables del TIP32C {TIP32CFS-ND} transistores Q101 y Q104 de forma que los agujeros de montaje y los cables se alinean tanto con el PCB como con el disipador. Asegúrese de que los cables del transistor no toque el disipador de calor!

Aplique compuesto disipador de calor entre los dos ángulares, y también entre los transistores y el disipador.

Atornilla los transistores ensu sitio con sus tornillos y tuercas. Estos transistores no necesitan un aislante de mica. Soldar los cables en su lugar.

12) Haga un puente desde X0 en la Mega (cerca de la CPU) a X0 en el PCB Flyback.

13) Haga un puente desde X1 en la Mega (cerca de la CPU) a X1 en el PCB Flyback.

14) Ponga un cable de alimentación de 12 voltios a través del agujero justo a la derecha de X13 (un poco más abajo) en la Mega al agujero marcado con 12V en el lado derecho de la flayback.

15) Poner un cable de tierra a través de cualquiera de los agujeros (del lado sin marca) de los diodos no utilizados ( D1, D2, D3 o D4) en la Mega al agujero marcada GND en el lado de la Flayback.

Por ejemplo, si utiliza D4, instale el cable de tierra desde el punto de D4 más cercano a la CPU a el agujero marcado GND en el PCB retorno.

16 a.) Conecta un cable desde el lado no marcado de D22 (la que ha extraído) en la Mega al agujero en la Flyback marcado con INJ1.

16 b.)Conecta un cable desde el lado no marcado de D23 (la que ha extraído) en la Mega al agujero en la Flyback marcada con INJ2.

17) Instale el disipador FlyBack en caja. Aplique compuesto disipador entre ela caja y el disipador. Utilice tornillos para fijar el disipador. Puede que tenga que doblar C12, C15, C17, C18, C19, C22, C23 y / o C24 un poco para conseguir suficiente espacio libre, dependiendo de la cantidad de la longitud del cable que se dejo cuando fueron soldadas originalmente.

18) Asegúrese de cargar la versión 2.98 código embebido o superior en su MegaSquirt.

19) Restablecer los parámetros de PWM. Use 30% y 1,0 ms para iniciar, a continuación, "afine" como se describe en el Manual.

20) Vuelva a armar su caja, y ya está listo! Tenga cuidado de no 'pellizque' cualquiera de los cables de conexión cuando vuelva a montar todo.

Nota, si monta su Flyback, pero se encuentra que su motor no funciona con menos de ~ 75% de PWM, la Flyback no está funcionando. Tienes que averiguar por qué.

Puedes:

- Repasar el manual de nuevo, y verifiqcar cada componente y su orientación, en su caso.

- Revise todas las articulaciones y conexiones soldadas

- Verifique que la tarjeta está recibiendo una buena tierra

- Verifique que el pcb tiene 12 voltios

- Verifique las señales en X0, X1, INJ1 y INJ2 (con un probador LED y la Mega en un megastim)

- Compruebe que no hay resistencia "infinita" entre los TIP125s y el disipador

- Verifique que las conexiones estén en el lugar correcto en las pcb (ambas)

- Compruebe que tienela version de codigo V2.98 o superior (recarga si es necesario).

Si pasa todas estas pruebas, usted tiene que empezar a buscar en los componentes individuales. A menudo, la flyback está instalada mal, en cuyo caso los FET y controlador FET probablemente deberían ser reemplazado también.

Resistencias en inyector

Sin embargo, en lugar de la flayback board, puede optar por utilizar resistencias en serie con sus inyectores.

Varias personas informaron que las resistencias no dan significativamente mayores tiempos de apertura, o cualesquiera otros efectos molestos, así que esta es una buena solución para muchas instalaciones. Para eliminar por completo PWM, utilice una resistencia 5 a 8 ohm (con una calificación de 20 a 25 w) en serie con cada inyector.

Si desea evitar el uso de PWM con sus inyectores de baja impedancia, puede utilizar resistencias de lastre en serie con los inyectores. Usted debe utilizar una resistencia (20 a 25 w) en serie con cada inyector, de lo contrario los inyectores pueden no tener todos la misma corriente, y llegar a ser complicado y difícil de diagnosticar. Además, se necesitaría una gran resistencia para manejar más inyectores.

Por ejemplo, si usted pasa 2 amperios a través de cuatro inyectores de 1,2 ohm conectados en paralelo (0.3 Ohms total) con una resistencia de 7 Ohm, la potencia disipada sería:

P = V * I = 12,5 voltios * 2 amperios x 4 inyectores = 100 W !!

Si utiliza resistencias que limitan la corriente de inyección a menos de 2 amperios, puede desactivar el modo PWM (estableciendo PWM% al 100%, y el umbral de tiempo 25.4msec) y tratar el sistema de alta impedancia.

Para limitar la corriente de 2 amperios, se necesita:

resistencia ohm = (tensión del alternador / 2.0 amp) - resistencia del inyector

Por ejemplo:

resistencia ohm = (14.0 voltios / 2,0 amperios) - 1,2 ohmios

=> Ohms resistencia = 7,0 - 1,2 = 5,8 ohmios

las resistencias de caja de aluminio, con tolerancia= 1% de digikey (825F7R5-ND) funcionan bien. La imagen siguientees de una de 7.5 ohm

Ohmite tiene varias resistencias adecuadas, con los números de pieza que empiezan por 825F (25 w) y terminan en XRY, donde X e Y indican XY ohmios.

Dependiendo de cada inyector:

- Con resistencias de inyector entre 1 y 3 Ohm, se debe conectar una resistencia de entre 5 y 8 Ohm en serie con la alimentacion.

- Con resistencias de inyector entre 15 y 17 Ohm se pueden conectar 12V directamente.

Aun asi es posible que prefiera utilizar una caja de resistencias OEM en lugar de hacer una nueva configuración. Como esta para vw

Hay un límite inferior a la anchura de pulso, debajo de la cual un inyector de baja impedancia no se puede esperar que funcione de manera fiable. Existen dos problemas con la ejecución de los anchos de pulso muy bajos en grandes inyectores.El problema es el límite en la capacidad física del inyector para que la apertura y el cierre sean lo más rápido posible, y también hay un límite en la capacidad de la Mega para ajustar el ancho de pulso a un valor óptimo con anchuras de pulso muy bajos.

El límite físico solo depende de sus inyectores particulares y el hardware que los controla. Algunos son capaces de ser tan pequeños como 1,1 a 1,5 milisegundos [ms].

Con inyectores muy grandes, los anchos de pulso a ralenti pueden estar alrededor de 1,0 milisegundo. Esto es un problema porque en el código estándar para Mega-I, la resolución de los pasos es de 0,1 ms.

El cableado que va de la Mega a los inyectores se recomienda conectores de inyectores individuales. En internet hay un montón de diferentes conectores que se pueden utilizar en la construcción de Mega.

Toberas de inyector (inyector bungs)

Son las toberas que se instalan en el colector de admision, para encajar en ellas los inyectores. Recuerde que las líneas de suministro de combustible para la parte superior de los inyectores son del mismo tamaño.

Si su vehiculo ya tenia inyeccion, no necesita leer esto.

Aqui tenemos una muestra con toberas ya instaladas y todo montado

Otro ejemplo

Estas toberas son mecanizados con CNC en aluminio para las dimensiones precisas, el fondo de estos está contorneado para aceptar el sellado de la junta tórica de un inyector estándar inferior.

Aqui Holley nos muestra como ponerlos bien en su posicion